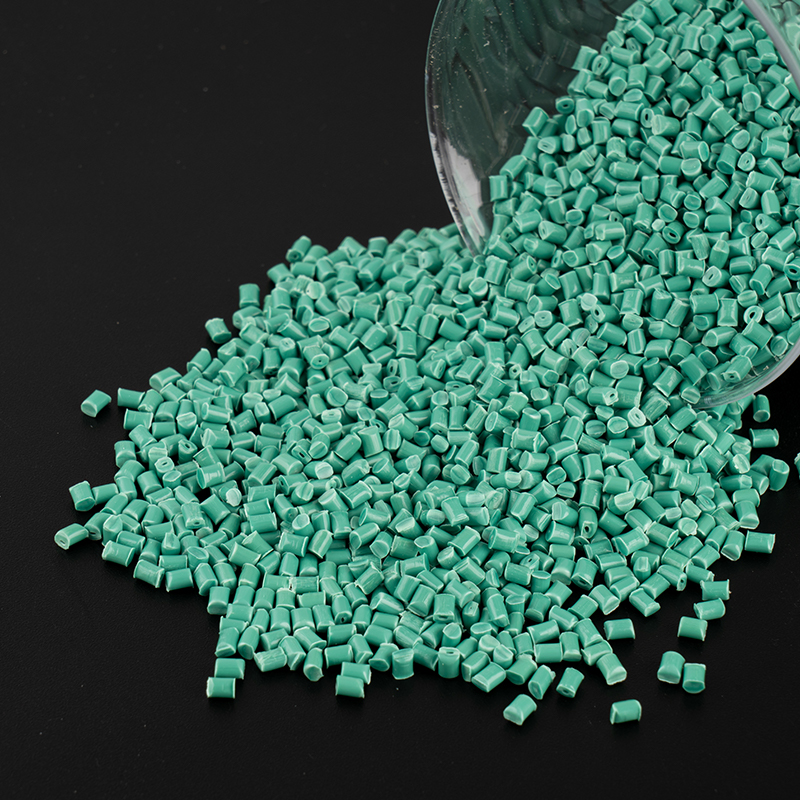

Med den globale energikrise og i stigende grad strenge miljøbeskyttelsesbehov fremskynder bilindustrien sin transformation mod grøn og lav-kulstofudvikling. Som en effektiv måde at forbedre brændstoføkonomien på, udvide række elektriske køretøjer og reducere kulstofemissioner, er letvægt af biler blevet en vigtig tendens i udviklingen af industrien. I denne sammenhæng, Ændret plast , med sine fordele ved letvægt, høj styrke og multifunktionalitet, er blevet et ideelt valg til at erstatte traditionelle metalmaterialer og spiller en stadig mere kritisk rolle i bilstruktur og komponentdesign.

1. Fordele ved modificeret plast i letvægt af biler

Traditionelle biler er hovedsageligt lavet af stålmaterialer. Selvom disse materialer er stærke, er de tunge og komplekse at forme, hvilket fører til overdreven vægt af hele køretøjet og derved øger brændstofforbruget og kulstofemissioner. I modsætning hertil er densiteten af modificeret plast normalt kun ca. 1/6 af stålet. Gennem glasfiberforstærkning, mineralfyldning eller flammehæmmende modifikation og andre teknologier kan vægten reduceres kraftigt, mens man opretholder styrke og sejhed.

Letvægt og høj styrke: At tage glasfiberforstærket polypropylen (GFPP) Som et eksempel er dens vægt mere end 50% lettere end stål, men dens styrke kan nå eller endda overstige den for nogle metaldele.

Korrosion og kemisk resistens: Modificeret plastik ruster ikke som metaller, og kan modstå korrosion fra syrer, alkalier, saltspray og forskellige kemiske medier, hvilket reducerer behovet for beskyttelsesbelægninger.

Høj behandlingsfleksibilitet: Plast kan dannes til komplekse strukturelle dele gennem processer såsom injektionsstøbning, ekstrudering og blæsestøbning, reducere antallet af dele, realisere det integrerede design af "multi-stykke integration" og yderligere reducere vægt og omkostninger.

Støjreduktion og sikkerhed: Nogle modificerede plastik har god lydisolering og energiabsorptionsegenskaber, som kan forbedre ride komfort og kollisionssikkerhed.

Statistikker viser, at for hver 10% reduktion i køretøjets vægt kan brændstofeffektiviteten forbedres med ca. 6% til 8%. For nye energikøretøjer er letvægtning et vigtigt middel til direkte at forbedre batteriets levetid, så modificeret plast bruges i vid udstrækning til at erstatte traditionelle metaller i bildele.

2. typiske applikationsscenarier

Ændret plast har dækket flere felter såsom bilindretning og udvendig dekoration, motorrum og kernekomponenter i elektriske køretøjer, og deres anvendelsesomfang og dybde udvides konstant.

Indvendige og strukturelle dele

Indvendig udsmykning er det tidligste og mest modne felt af modificeret plastpåføring. Ændret polypropylen (PP), ABS, polycarbonat (PC) og dets legeringer er vidt brugt i instrumentpaneler, dørpaneler, sædetrammer, rattet og andre dele. Disse materialer kan ikke kun opnå komplekse former, men også opnå tekstur af avancerede finish gennem overfladebehandling og er ca. 30% -40% lettere end traditionelle metaldele.

Udseende dele

Ændrede PP- eller PC ABS -materialer er vidt brugt i udseendedele såsom bilkofangere, luftindtagsgitter og bagspejlhuse. Disse dele kræver påvirkningsmodstand, UV -aldringsmodstand og høj coating -vedhæftning. Ændret plast kan opfylde disse krav ved at tilføje anti-UV-midler og vejrbestandige fyldstoffer. Sammenlignet med traditionelle stålplader er plastikkofangere ikke let at bukke og kan rebound, hvilket hjælper med at reducere kollisionsskader med lav hastighed.

Motorrumsdele

Motorrummet har høje temperaturer og komplekse olier og strenge krav til varmemodstand og kemisk korrosionsmodstand af materialer. Glasfiberforstærket nylon (PA6/PA66) er vidt brugt til fremstilling af indsugningsmanifolds, kølevæske, kølevæskepumper og oliefilterhuse på grund af dets fremragende høje temperaturresistens (resistent over for 200 ° C). Disse applikationer reducerer ikke kun vægten, men forenkler også behandlingen.

Elektrisk køretøjs kernekomponenter

Med udviklingen af nye energikøretøjer bruges også modificeret plastik i batterimodulhus, opladningsgrænseflader og lette kropsrammer. Flammehæmmende pc, forstærket PBT, modificeret PA66 og andre materialer kan give fremragende flammehæmning, isolering og strukturel styrke, hvilket hjælper batteripakker med at opnå en balance mellem sikkerhed og vægttab og derved forbedre energieffektiviteten af hele køretøjet.

3. fremtidige udviklingsudsigter

Grøn miljøbeskyttelse og genanvendelighed

I fremtiden vil bilindustrien være mere opmærksom på genanvendeligheden af materialer. Modificeret plast kan genbruges gennem fysisk genanvendelse, kemisk depolymerisation og andre metoder, hvilket vil hjælpe med at opnå en cirkulær økonomi. På samme tid giver udviklingen af biobaseret plast og nedbrydelig modificeret plast et nyt grønt alternativ til bilindustrien.

Høj ydeevne og funktionel integration

Med anvendelsen af teknologier såsom nanofillerere, lang glasfiberforstærkning og modifikation af kulfiber, forbedres den mekaniske styrke og varmemodstand af modificeret plast yderligere. Nogle højtydende plastiske plast (såsom PEEK og PPS) forventes at erstatte flere metalstrukturelle dele. I fremtiden vil modificeret plast ikke kun have strukturelle funktioner, men også have ledende, antistatisk, varmeisolerende og endda sensingsfunktioner for at opnå intelligens og multifunktionalitet.

Drevet af elektriske køretøjer og smarte biler

Elektriske køretøjer kræver lettere kroppe for at udvide deres rækkevidde, og stigningen i autonome køresensorer sætter højere krav på det integrerede design af hus- og beskyttelseskomponenterne. Ændret plast kan give højere designfrihed for intelligente komponenter gennem modulær støbning og integreret fremstilling.

Omkostninger og procesoptimering

Med udvidelsen af produktionsskalaen og teknologiske fremskridt forventes prisen på modificeret plast at falde yderligere. På samme tid forbedrer introduktionen af nye teknologier såsom 3D-udskrivning og mikrokoamstøbning for behandlingseffektiviteten og reducerer vægten yderligere. yderligere