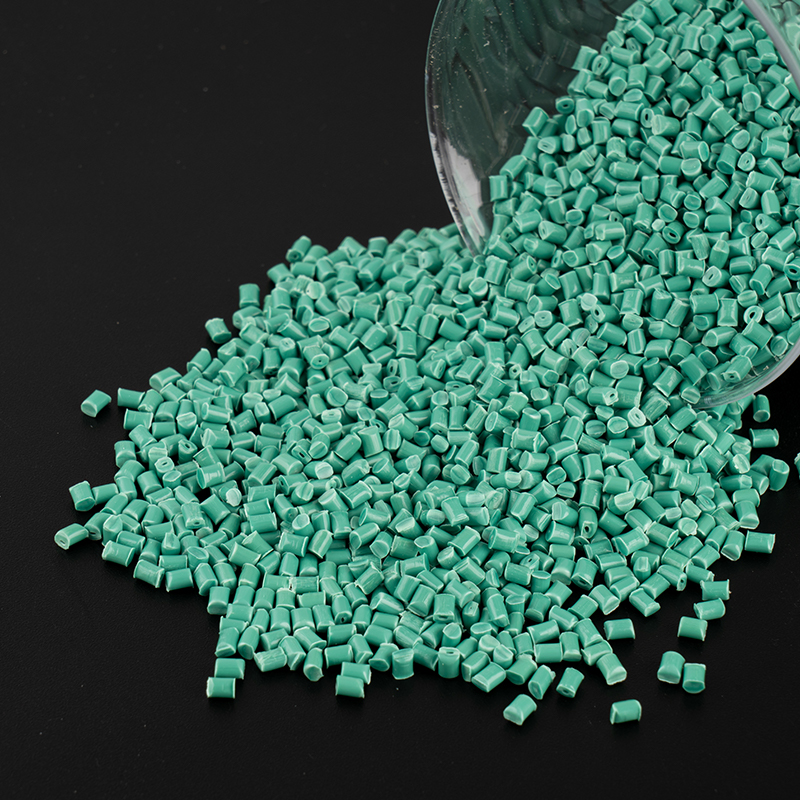

Modificeret ingeniørplast er blevet essentielle materialer i bilfremstilling, da de tilbyder en række fordele, herunder holdbarhed, vægtreduktion og forbedret ydeevne. Deres anvendelse spænder over en bred vifte af komponenter, både i og uden for køretøjet, hvilket forbedrer sikkerheden, effektiviteten og den overordnede køretøjsæstetik. Disse plasttyper, der typisk er modificeret med fyldstoffer, forstærkninger eller ogre additiver, giver overlegne mekaniske egenskaber sammenlignet med standardplast.

1. Motorkomponenter

Motorkomponenter er blandt de mest kritiske dele af ethvert køretøj, og de materialer, der bruges i deres produktion, skal være modstandsdygtige, varmebestandige og kemisk stabile. Modificeret ingeniørplast, som f.eks polyamid (PA) , polyphenylensulfid (PPS) , og polyetheretherketon (PEEK) , er meget brugt til dele som indsugningsmanifolder, tandremskiver og motordæksler. Disse plastmaterialer er i stand til at modstå de ekstreme temperaturer og tryk, der findes i motorrum.

Især modificeret PA giver høj styrke og slidstyrke, hvilket gør den ideel til komponenter med høj belastning. På den anden side giver PPS og PEEK fremragende kemikalieresistens og kan håndtere eksponeringen for olier og brændstoffer, som er almindelige i motormiljøer. Ved at erstatte tungere metaldele med plastikalternativer er bilproducenter også i stand til at reducere køretøjets samlede vægt, hvilket resulterer i bedre brændstofeffektivitet og lavere emissioner.

For eksempel giver brugen af modificeret PA i indsugningsmanifoldene mulighed for en reduktion i delens vægt med op til 30%, hvilket har en betydelig indflydelse på brændstofforbruget over tid. Desuden giver disse materialer også fremragende støj- og vibrationsdæmpende egenskaber, hvilket yderligere forbedrer motorens generelle ydeevne.

2. Elektriske og elektroniske komponenter

Med den stigende kompleksitet af elektriske systemer til biler kræver fabrikanter materialer, der ikke kun tilbyder isolering, men også modstår varme, fugt og elektromagnetisk interferens (EMI). Modificeret polyphenylenoxid (PPO) , modificeret polycarbonat (PC) , og modificeret polyester bruges almindeligvis til komponenter som elektriske stik, kontakter og sensorhuse.

Polycarbonat, en gennemsigtig plast, bruges ofte i bilbelysningssystemer, herunder forlygter, baglygter og indikatorlamper. Dens modificerede versioner er konstrueret til at være mere modstandsdygtige over for UV-lys, hvilket hjælper med at bevare deres optiske klarhed over tid. Ud over belysning bruges modificeret pc og PPO i vid udstrækning i produktionen af køretøjssensorer og stik, som er afgørende for sikkerhedssystemer som airbags, kollisionsdetektion og GPS-navigation.

Disse materialers evne til at modstå barske forhold og samtidig bevare elektriske isoleringsegenskaber gør dem ideelle til elektriske og elektroniske komponenter i moderne køretøjer. For eksempel er automotive sensorer, der overvåger dæktryk eller motorydelse, afhængige af modificeret plast for at bevare deres integritet og funktionalitet selv under ekstreme forhold.

3. Indvendige dele

Det indre af et køretøj indeholder mange komponenter, der skal kombinere æstetisk appel med høj holdbarhed. Modificeret ABS (Acrylonitril Butadien Styren) , polyurethan (PU) , og modificeret polypropylen (PP) bruges i dele såsom instrumentbrætter, dørpaneler, konsoller og trim.

Modificeret ABS er et af de mest udbredte plastmaterialer i køretøjsinteriør på grund af dets høje slagfasthed og fremragende overfladefinish. Det bruges i instrumentbrætkomponenter, armlæn og trimdele, der udsættes for regelmæssigt slid. Modificeret PU bruges ofte til sædehynder, armlæn og indvendige dørpaneler. Den er meget fleksibel og behagelig, samtidig med at den er modstandsdygtig over for revner, hvilket er essentielt for dele, der udsættes for konstant tryk og bevægelse.

Derudover modificeret PP bruges almindeligvis til indvendige applikationer under hætten, da det giver stor varmebestandighed og holdbarhed. Dens lette natur er gavnlig for at forbedre brændstoføkonomien. Evnen til at tilpasse farven, teksturen og overfladefinishen af disse plastik gør dem perfekte til indvendige dele i biler, og tilbyder et rent og poleret udseende, der forbedrer den overordnede brugeroplevelse.

| Materiale | Ansøgning | Nøgleegenskaber |

|---|---|---|

| Ændret ABS | Dashboards, Trim | Høj slagfasthed, fremragende overfladefinish |

| Modificeret PU | Sædehynder, armlæn | Fleksibilitet, slidstyrke |

| Ændret PP | Dele under hætten | Varmebestandighed, let |

4. Kropspaneler og strukturelle dele

Et køretøjs ydre skal modstå forskellige miljøpåvirkninger, fra kollisioner med stor påvirkning til ekstreme vejrforhold. Modificeret ingeniørplast som f.eks glasfiberforstærket polypropylen (PP) , kulfiberforstærket plast , og modificeret polyamid bruges ofte til karrosseripaneler, kofangere og skærme. Disse materialer er specifikt udvalgt for deres evne til at kombinere lette egenskaber med enestående styrke.

Brugen af forstærket PP hjælper med at reducere køretøjets vægt betydeligt, hvilket bidrager til bedre brændstofeffektivitet og forbedret ydeevne. Kulfiberforstærket plast, selvom det er dyrere, tilbyder uovertrufne styrke-til-vægt-forhold og bliver i stigende grad brugt i luksus- og højtydende køretøjer. I tilfælde af kofangere og sidepaneler giver modificeret plast fremragende modstandsdygtighed over for stød, hvilket reducerer behovet for metalreparationer i tilfælde af mindre ulykker.

Ud over deres styrke er disse materialer også meget modstandsdygtige over for miljøfaktorer som UV-stråling, fugt og kemikalier. Som følge heraf bruges modificeret ingeniørplast ikke kun til at forbedre køretøjets strukturelle integritet, men også til at bevare det ydre udseende i længere perioder, selv under barske forhold.

5. Brændstofsystemer

Brændstofsystemer i køretøjer er udsat for aggressive kemikalier, høje temperaturer og tryk. Derfor skal de anvendte materialer have høj kemisk resistens og dimensionsstabilitet. Modificeret polyamid (PA) and modificeret polypropylen (PP) er almindeligt anvendt i brændstofledninger, tanke og pumper. Disse plastmaterialer er modstandsdygtige over for brændstof og olier, der cirkulerer gennem systemet, hvilket forhindrer nedbrydning over tid.

Den høje kemiske modstand af disse materialer sikrer, at brændstofsystemets komponenter bevarer deres strukturelle integritet, selv når de udsættes for aggressive brændstoffer og olier. Ved at bruge modificeret ingeniørplast i brændstofsystemer kan producenter reducere vægten af delene, hvilket bidrager til køretøjets samlede brændstofeffektivitet og ydeevne. Desuden er disse plastik designet til at modstå trykket i brændstofledninger, hvilket sikrer et sikkert og pålideligt brændstoftilførselssystem.

FAQ

Spørgsmål 1: Hvilke typer modificeret ingeniørplast bruges almindeligvis i bilfremstilling?

A1: Almindelig modificeret ingeniørplast omfatter modificeret polyamid (PA), polycarbonat (PC), polypropylen (PP), polyurethan (PU) og polyphenylensulfid (PPS).

Q2: Hvorfor foretrækkes modificeret plast frem for metaller i bilindustrien?

A2: Modificeret plast er lettere, hvilket hjælper med at reducere køretøjets vægt og forbedre brændstofeffektiviteten. De er også mere modstandsdygtige over for varme, kemikalier og stød, hvilket gør dem velegnede til forskellige bilapplikationer.

Q3: Hvordan forbedrer modificeret plast brændstofeffektiviteten i køretøjer?

A3: Ved at erstatte tungere metalkomponenter med letvægtsplastikalternativer hjælper modificeret plast med at reducere køretøjets samlede vægt, hvilket fører til forbedret brændstofeffektivitet og reducerede emissioner.

Q4: Kan modificeret ingeniørplast genbruges?

A4: Mange modificerede ingeniørplaster kan genbruges, selvom genanvendeligheden afhænger af den specifikke plasttype og de tilsætningsstoffer, der bruges under modifikationen.

Referencer:

- "Automotive Plastics in Design and Manufacturing" af J.D. Smith, Materials Science Journal, 2020.

- "Plastics in Automotive Applications: A Modern Revolution" af H.M. Clark, Plastics Engineering, 2019.

- "Engineering Plastics in Automotive Applications" af S. Lee, Automotive Materials Review, 2021.