Fra det grundlæggende til gennembrud: Den videnskabelige logik for MP -modstandens modifikation af høj temperatur

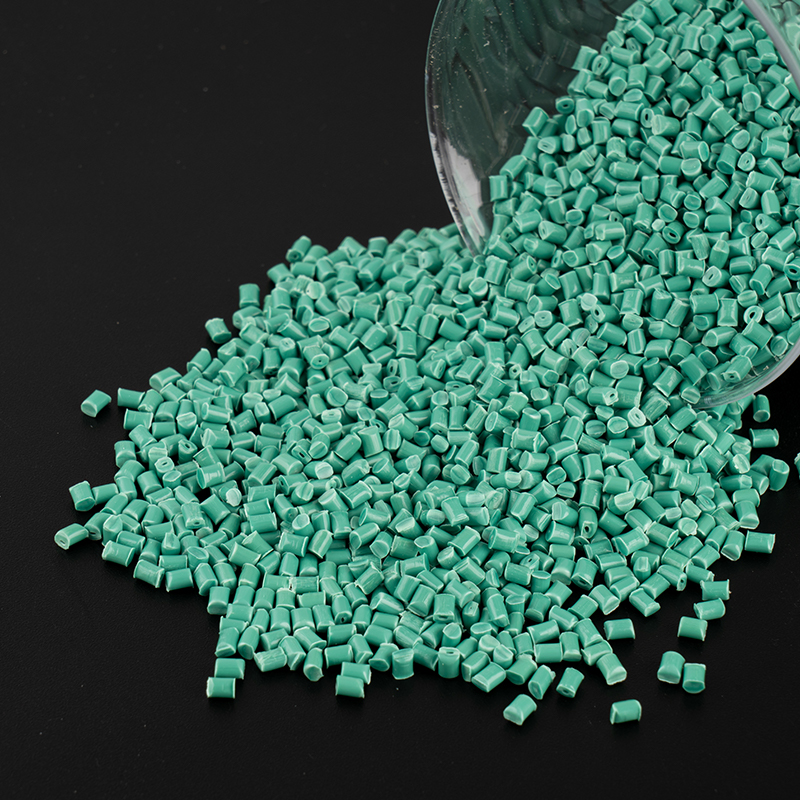

Varmemodstanden for ren PP er begrænset af den amorfe region i sin semi-krystallinske struktur. Når temperaturen nærmer sig glasovergangstemperaturen (ca. -10 ° C til 20 ° C), begynder molekylkædesegmenterne at bevæge sig voldsomt, hvilket får materialet til at blødgøre. Kernen i modifikationsprojektet er at opbygge et dobbelt forsvarssystem: På den ene side bruges fysisk forstærkning til at begrænse bevægelsen af molekylkæder, og på den anden side bruges kemisk stabilisering til at forsinke termisk oxidativ nedbrydning. F.eks. Kan varmdeformationstemperaturen for PP -sammensatte materialer med 30% glasfiber tilsat hoppe fra 100 ° C af ren PP til mere end 160 ° C. Glasfibre danner en tredimensionel meshstruktur under smeltebehandling, ligesom implantering af et "forstærket stålskelet" i plastmatrixen. Selv ved høje temperaturer kan disse stive fibre effektivt hæmme glidningen og krybningen af PP Modificeret Engineering Plastics . Endnu mere klogt bruger nogle modifikationsskemaer overfladebehandlingsteknologi til at belægge det ydre lag af glasfibre med silankoblingsmidler, så de er kemisk bundet til PP -matrixen, hvilket yderligere forbedrer grænsefladebindingsstyrken.

Spil og integration af flere tekniske ruter

I industriel praksis er modifikation af høj temperatur ikke et en-mand-show af en enkelt teknologi, men en symfoni af flere midler. Ved at tage bilindtagelsesmanifolden som eksempel er traditionelle metaldele tunge og lette at korrodere. Når PP/PA -legeringsopløsningen vedtages, komplementerer det høje smeltepunkt for nylon (PA66 -smeltepunkt 265 ° C) og behandlingsfluiditeten af PP hinanden. Gennem dynamisk vulkaniseringsteknologi spredes mikron-størrelse tværbundne PA-partikler i PP-matrixen, som ikke kun bevarer injektionsstøbningseffektiviteten af PP, men også holder materialet tilstrækkeligt stift ved 140 ° C. De mere banebrydende nanokompositteknologi forsøger at introducere lagdelte silikater. Når nanoclay -flagerne er spredt i PP -matrixen i en eksfolieret form, kan kun 5% af tilsætningsbeløbet øge varmdeformationstemperaturen med 30 ° C. Denne "nano -effekt" kommer fra den krænkelige barriere for lerflager til gasdiffusionsstien, som markant forsinker processen med termisk oxidations aldring.

Præstationsudvikling under streng verifikation

Det faktiske applikationsscenarie tester materialet langt ud over laboratorietestbetingelserne. Udviklingssagen om en turboladerrørledning fra et tysk bilfirma er ganske repræsentativt: under en driftstemperatur på 140 ° C og et pulstryk på 0,8MPa, kan almindelige PP-materialer kun vare i 500 timer, før revner vises, mens den specielle PP-materiale med glasfiberforstærkning antioxidant-sammensat modificering succesfuldt passerede 3000-timers dynamiske fedttest. Dette skyldes den specielle kombination af hindrede aminlysstabilisatorer og kobberinhibitorer i formlen, der fanger frie radikaler som "molekylære vagter" og afskærer den termiske oxidationskædereaktion. Tredjepartstestdata viser, at efter 1000 timers termisk aldring ved 150 ° C overstiger trækstyrkeopbevaringshastigheden for modificeret PP 85%, hvilket næsten er fordoblet sammenlignet med umodificerede materialer. Denne stabilitet er især kritisk i batteripakkeskallen af nye energikøretøjer-flammehæmmende PP-kompositmaterialer må ikke kun passere UL94 V-0-certificering, men også modstå en kortvarig høj temperaturpåvirkning på 300 ° C i øjeblikket af termisk løb af batteriet. På dette tidspunkt vil den intumescent flammehæmmende i materialet hurtigt danne et tæt kulstoflag for at isolere ilt og varmeoverførsel.

Fremtidig slagmark: Fra præstationsforbedring til systeminnovation

Med populariseringen af 800V højspændingsplatforme og integrerede elektriske drevsystemer bevæger temperaturbestandighedskravene for biler til ingeniørplastik fra 150 ° C til 180 ° C-tærsklen. Dette har skabt en mere forstyrrende modifikationsstrategi: teknologien "in-situ-polymerisation" udviklet af et japansk materialefirma transporterer direkte maleiske anhydridgrupper på PP-molekylkæden til dannelse af en kovalent binding med kulfiber. Denne komposit på molekylært niveau gør det muligt for materialets termiske deformationstemperatur at overstige 190 ° C. På samme tid er forskningen og udviklingen af biobaserede varmebestandige midler omskrivning af industriens regler-polyphenol naturlige antioxidanter, der er ekstraheret fra lignin, ikke kun den samme anti-aldringseffektivitet som traditionel BHT, men reducerer også 62% af skadelige gasemissioner under forbrænding. Hvad der er mere værdig til opmærksomhed er penetrationen af digital teknologi. Et europæisk laboratorium anvendte en maskinlæringsalgoritme til at screene den optimale glasfiber/glimmer/carbon nanorør ternært forbindelsesforhold på kun tre måneder, hvilket komprimerer den traditionelle formeludviklingscyklus, der kræver flere års iteration med 80%.